2. Februar 2025

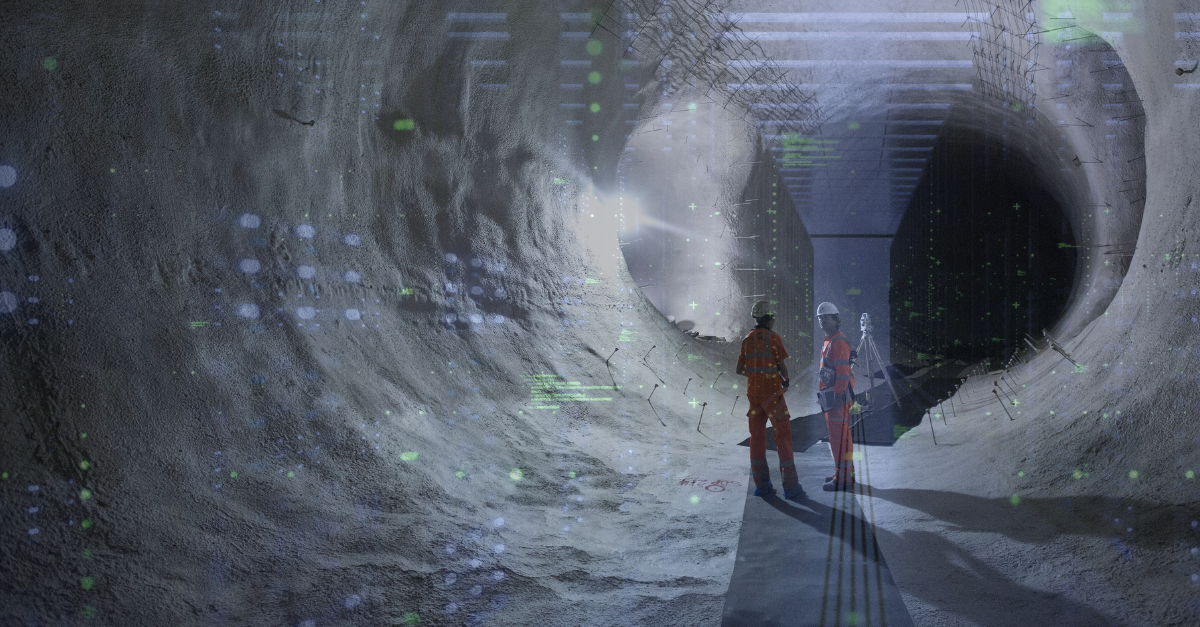

Datengetriebene digitale Wertschöpfung bei HS2

Normet bietet mehrere digitale Lösungen zur Analyse und Optimierung von unterirdischen Bergbau- und Tunnelbauprozessen. Diese Lösungen haben sich im britischen HS2-Projekt als effektiv erwiesen, bei dem der Einsatz von Spritzbeton ein zentrales Thema ist. Elena Solja, Produktleiterin bei Remion, und Paul Challinor, Senior Construction Manager bei STRABAG, sprechen über Zusammenarbeit und konkrete Daten.

Elena Solja: Hallo Paul, es ist schön, dich wiederzusehen. Wir arbeiten seit einiger Zeit gemeinsam an der Optimierung der Spritzbetonverwendung beim Bau der Londoner HS2-Tunnel. Was macht dieses Verfahren so wichtig und relevant für Sie?

Paul Challinor: Hallo Elena, ebenfalls. Bei unserem gemeinsamen Projekt, der Spritzbetonverwendung, arbeiten wir seit etwa November 2023 mit Normet zusammen. Ross Dimmock [Normet-Vizepräsident, Tunnelbau] und ich kennen uns seit vielen Jahren - ich würde sagen, es müssen etwa 18 Jahre sein, seit wir uns auf dem Grund eines staubigen, im Bau befindlichen Schachts kennengelernt haben - und eines unserer häufigen Gesprächsthemen, wenn sich unsere Wege kreuzen, ist die Frage, wie man den Spritzbeton-Tunnelbau weniger verschwenderisch gestalten kann.

Es ist ein Problem, das die Branche im Allgemeinen akzeptiert und fast ignoriert hat, da es als schwierig oder unmöglich angesehen wird, es zu verbessern. Ich bin jedoch nicht bereit, diesen Pessimismus zu akzeptieren, und wir haben verschiedene Initiativen zur Verbesserung der Nachhaltigkeit unterstützt.

ES: Das Betonspritzen mit all seinen Elementen wie Strahlen, Transport, Dosierung usw. ist sicherlich ein Bereich, in dem Verbesserungen möglich sind. Bei Normet entwickeln wir seit vielen Jahren neue Methoden innerhalb dieses Prozesses, um die Effizienz, Sicherheit und Nachhaltigkeit zu verbessern. Die heutige digitale Technologie bietet uns dafür neue Möglichkeiten. Als ich vor fast zwei Jahren zu Normet kam, nachdem ich mich mit der Erstellung digitaler Zwillinge für Städte beschäftigt hatte, wurde schnell klar, dass dieselbe Technologie auch für Bergbau- und Tunnelbauverfahren effizient eingesetzt werden kann.

PC: Das ist richtig. Normet ist eines der Mitglieder unserer strategischen Lieferkette und beliefert uns mit Bauchemikalien für das Spritzbetonverfahren, vor allem in Zusammenarbeit mit unserem Lieferanten für vorgemischten Spritzbeton. Wir wenden uns aber auch häufig an Normet, wenn wir technisches Fachwissen und Unterstützung für schwierige Situationen benötigen, z. B. wenn wir besondere Anforderungen an die Mischung haben oder eine Nischenlösung wie das Spritzen auf künstlich gefrorenem Boden benötigen.

Das digitale Team von Normet hat uns bei der Erfassung und Analyse von Daten sehr geholfen, da wir über diese Möglichkeiten intern nicht verfügen. Als wir die Zusammenarbeit mit Normet begannen, stellten wir zunächst fest, wo im Prozess Abfall entsteht. Das war ein augenöffnender Moment, denn jeder im Raum hatte ganz unterschiedliche Vorstellungen davon, wie hoch der Wert des Abfalls sein sollte und wie dieser über die verschiedenen Prozessstufen hinweg aufgeteilt wurde, von der Dosierung auf der Baustelle bis zum Spritzen im Tunnel.

ES: Daten geben Flexibilität und Macht. Wir sagen gerne: "Was wir messen können, können wir auch steuern." Mit Daten können wir vollständig verstehen, was in unseren Prozessen geschieht, und es kontrollieren. Normet wollte hier unter anderem zeigen, welchen Wert die gesammelten Daten haben können. Im Falle des Betonspritzens umfassten diese Daten die Art des verwendeten Betons, die Menge des Beschleunigers, das Füllungsverhältnis, das Verhalten der Maschine, die Festigkeitswerte, die Dicke usw.

In Finnland stellte das Analyseteam von Remion die Daten zusammen, um 3D-Modelle zu erstellen. Nach der Verarbeitung der Daten und der Fertigstellung der digitalen 3D-Zwillingsmodelle konnten wir die Bereiche, in denen Betonabfälle anfallen, ziemlich genau bestimmen.

PC: Die Aufdeckung der Stellen, an denen besonders viel Abfall anfällt, führte zu einem besseren Verständnis der Probleme und ermöglichte es uns, Pläne zu entwickeln, um die einzelnen Phasen zu bewältigen. Ich kann gar nicht genug betonen, wie revolutionär das Ergebnis dieser Arbeit war.

Wie ich bereits erwähnt habe, ist der Spritzbeton-Tunnelbau von Natur aus verschwenderisch, und bei einem Projekt in der Größenordnung von HS2 S1 und S2 sind die Kosten und die Auswirkungen dieses Abfalls auf den Kohlenstoffausstoß erheblich. Bei den Euston SCL-Annäherungstunneln wollten wir versuchen, einen Unterschied zu machen. Wir werden ca. 44.000 Kubikmeter Beton spritzen, um etwa 1,5 km Tunnel zu bauen. Nur etwa 18.000 Kubikmeter werden als Teil der permanenten Arbeiten verbleiben, was bedeutet, dass über 26.000 Kubikmeter in irgendeiner Weise als Teil des Prozesses verschwendet werden. Das entspricht etwa 11,7 Millionen Tonnen CO2-Emissionen und mehreren Millionen Pfund an finanziellen Investitionen. Das wollten wir ändern.

ES: Das ist ein beträchtliches Einsparungspotenzial und zeigt die Wertschöpfungsmöglichkeiten der Datenanalyse. Wenn man herausfindet, wo die Verluste am größten sind, z. B. bei Überbestellung, Overspray oder Rückprall, ergeben sich neben einer erheblichen Verringerung des konkreten Materialbedarfs auch andere Vorteile. Zu den damit verbundenen Vorteilen gehören schnellere Abläufe, verbesserte Sicherheit und ein höheres Maß an betrieblicher Transparenz.

PC: Genau. Und wir haben bereits die nächste Stufe dieser Initiative im Blick. Da Normet unser Hauptlieferant für unterirdische Spritzgeräte ist, hoffen wir, Laserscanner in die Maschinen einzubauen, und zwar in Kombination mit dem bestehenden IoT-Technologiepaket von Normet, um weiterhin jeden der Abfallpunkte im Prozess anzugehen.

ES: Das ist wirklich etwas, das wir aktiv erforschen. Wie können wir verschiedene digitale Technologien von Normet in verschiedene unterirdische Prozesse einbinden, um ein ganzheitliches Netzwerk zu schaffen, in dem Daten gesammelt, analysiert und zur Verbesserung der Effizienz genutzt werden? Die Zusammenarbeit mit Ihnen im Rahmen des HS2-Projekts hat das Potenzial dieser Methoden anschaulich gezeigt.

PC: Dem stimme ich zu, und wir freuen uns darauf, auch in Zukunft mit Ihnen zusammenzuarbeiten.

STRABAG ist ein globales Bauunternehmen mit Hauptsitz in Wien, Österreich.

Remion ist ein auf industrielle Digitalisierung und Internet spezialisiertes Unternehmen mit Sitz in Tampere, Finnland. Das Unternehmen wurde im Jahr 2023 von Normet übernommen.